A.

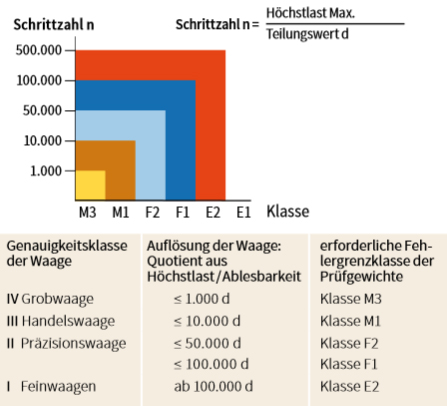

Ermittlung der richtigen Fehlergrenzenklasse (Toleranzen) für die Prüfgewichte

-

Ermitteln Sie die Schrittzahl n (Anzahl der Teilungswerte) mit Hilfe der Höchstlast Max. und des

Teilungswerts d (kleinster ablesbarer Ziffernschritt) des Wägebereiches (Messbereiches).

Schrittzahl n = Höchstlast Max. / Teilungswert d - Bestimmen Sie mit Hilfe der geforderten Fehlergrenze die Fehlergrenzenklasse des Prüfgewichtes.

| Wägebereiche (Messbereiche) | Fehlergrenze des Prüfgewichtes, je nach Sicherheitsanforderung |

|---|---|

| n = 100.000 | 0,5 d und 1 d |

| 100.000 < n < 500.000 | zwischen 1 d und 2 d |

| n > 500.000 | kleiner 3 d |

Wählen Sie dazu einen Nennwert gleich oder nahe der Höchstlast des Wägebereiches (Messbereiches).

Dieser Nennwert sollte jedoch stets größer als 80 % der Höchstlast Max. sein.

Kleine Auf- und Abrundungen sind hierbei zulässig.

Im Zweifelsfall aber immer die nächstkleinere Fehlergrenze verwenden.

B.

Festlegung der erforderlichen Nennwerte (Gewichtsgrößen)

-

Minimalprüfung:

Mit nur einem Prüfgewicht (Nennwert) können Sie die meisten messtechnischen Prüfungen für den Wägebereich ausführen. Hierfür wird häufig der Nennwert des externen Justiergewichtes verwendet (siehe Bedienungsanleitung oder Bediensoftware Ihrer Waage). Dieser Nennwert sollte jedoch stets größer als 80 % der Höchstlast Max. sein. -

Komplettprüfung:

Mit dieser Methode überprüfen Sie den Wägebereich (Messbereich) auf die maximal möglichen Anforderungen. Folgende 4 Prüflasten sind erforderlich: 25% / 50% / 75 %/ 100 % (bzw. min. 80%) der Höchstlast Max.

Die Prüflast 100% (bzw. min 80%) sollte aus einem Gewichtsstück bestehen, d.h. keine Kombination aus mehreren Prüfgewichten sein.

Hilfe

Falls Sie Fragen haben, beraten wir Sie gerne, die für erforderlichen Prüfgewichte auszuwählen. Wir unterstützen Sie bei der Festlegung des Prüfablaufes und geben Ihnen Empfehlungen für die erforderliche Dokumentation Ihrer Prüfergebnisse und deren Auswertung.